Для устранения зависания и сводов образования необходимо увеличить размеры разгрузочных отверстий силосов и устанавливать специальные тарельчатые (дисковые) питатели. Такая схема дозирования принята для силосного хранения материалов на цементных заводах.

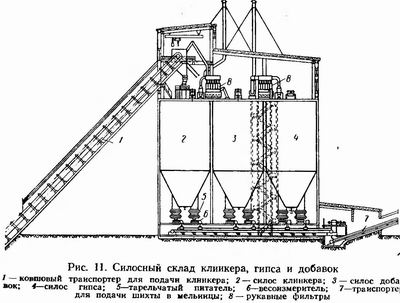

На рис. 11 показан блок силосов для хранения клинкера и добавок. Силосные банки диаметром 12 м, устанавливаемые на новых заводах, имеют два разгрузочных отверстия с тарельчатыми (дисковыми) питателями диаметром 2400 мм, после которых расположены ленточные весовой измерители. Производительность тарельчатых питателей может колебаться в пределах от 5 до 75 т благодаря электродвигателю постоянного тока с диапазоном регулирования числа оборотов 1: 3 и включению дополнительного редуктора в привод питателей добавок и гипса.

Весовой измеритель, фиксируя вес проходящего материала, при отклонениях от заданной производительности воздействует на привод дискового питателя, соответственно меняя скорость его вращения.

Весовой измеритель, фиксируя вес проходящего материала, при отклонениях от заданной производительности воздействует на привод дискового питателя, соответственно меняя скорость его вращения.

При составлении шихты задание дозаторам дается со щита помольного отделения.

К загрузочной горловине мельницы сырье поступает по наклонному ленточному транспортеру.

Чтобы устранить зависание, каждый силос дополнительно оборудуют системой пневмообрушения, состоящей из четырех рядов фурм специального профиля, размещаемых на разной высоте в конической части силоса. В нижней части конуса предусмотрена также установка пневмо подушек.

В выходной течке силоса устанавливается сигнализатор зависания с автоматическим включением системы пневмообрушения.

Обычно блок силосов на каждую вращающуюся печь 5X185 м состоит из шести банок емкостью по 1700—1800 мъ.

Каждый блок снабжается двумя рукавными фильтрами ФВК-90 для обеспыливания воздуха, вытесняемого из силосов и отсасываемого от узлов пересыпки материалов.

14.11.2010, 60 просмотров.