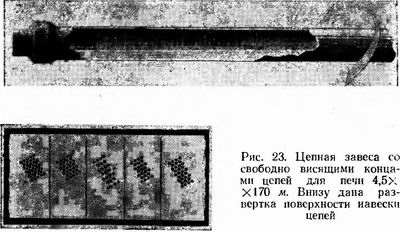

Одна из основных особенностей цепных завес конструкции Южгипроцемента, применяемых при комплексной интенсификации обжига, — высокоразвитая поверхность теплообмена и в связи с этим большой вес цепей, неизбежно более высокий коэффициент плотности их навески (в среднем 7—9 м2/м2 или 6— 8 м2/м3) и несколько большая протяженность цепной зоны по оси печи [до 30% Длины печи (рис. 23)].

В связи с изменением физических свойств материала в отдельных участках цепных завес (текучий шлам, вязкий и относительно сухой материал) коэффициент плотности навески цепей по оси печей переменный:

а) на участке текучего шлама 10—13,7 м2/м2\

б) на участке вязкого шлама 3,4—5,1 м2/м2;

в) на участке относительно сухого материала 6—11,5 м2/м2-.

Основная роль каждого из участков заключается в следующем.

Первый участок — подъем цепями наибольшего количества шлама и интенсивная сушка шлама, покрывающего цепи, конвекцией. Этот участок является также фильтром для улавливания пыли.

Второй участок — отдача тепла нагретыми цепями материалу наряду с сушкой облепившего цепи шлама потоком газа. Участок во избежание комообразования в печи имеет наиболее разреженную цепную завесу.

Третий участок — максимальный прогрев цепей и отдача их тепла материалу.

Коэффициент плотности цепных завес со свободно висящими концами выше, чем у винтовых гирляндных цепных завес. Конструктивным недостатком последних является их малый коэффициент плотности — не выше 4 м2/м2. Кроме того, газовый поток обтекает цепи под острым углом, тогда как при свободно висящих концах угол атаки равен 90°.

03.12.2010, 233 просмотра.